原型作成

ご要望のデザインに応じて、CNC彫刻・3Dプリント(光造形)など最適な作成方法をご提案し、SV原型を作成いたします。

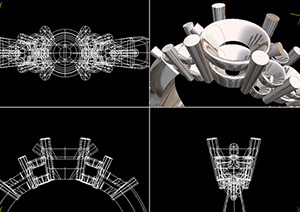

CADデータ作成

お客様からお預かりした絵型・デザイン画を元に、Rhinoceros・JCADを使用してパソコン上でアクセサリーのデーターを製作いたします。 3D画面上でお客様に全体のフォルムをご確認いただき、そのデーターを元にCNC切削や光造形装置で原型を製作するサービスを行っております。 (お客様のデータ保管期間は一年間となります。)

変形パヴェデザイン、球状などのわずらわしいメレダイヤの配置から手作業では難しい完全なるシンメトリーの確立と成果をあげています。またCAD独特の曲げ、伸ばし機能を用いる事により、通常では考えも及ばない新しいデザインの可能性が秘められていると思います。しかし一番の長所といたしましては現物サンプルを製作前に3D画面上でお客様にお見せし、変更を加えることができるために双方のイメージの行違いによる不具合が最小限ですむことではないでしょうか。

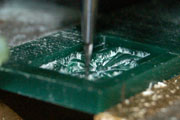

CNC彫刻

弊社では、CNC彫刻機を導入しております。CNCとは切削用刃先の動作を座標軸に定義、入力して切削する機械です。弊社では一般的なCADデータであるSTLにより作動させることができますので、もしお手持ちのCADデータがSTL形式で出力できるのであれば、よりリーズナブルに切削することができます。CNCのメリットは、製品を量産する際、3D CADで作成した大量データをデータ通りに大量に作ることができることです。(但し工作機械固有の誤差は残る)人手による作業では、作業者のスキルレベルによって精度や作業時間に大きなばらつきが生じやすく、品質管理・生産管理が難しいのですが、それらの問題点を解消でき 、高精度で微細な切削加工を可能にします。(お客様のデータ保管期間は一年間となります。)

ワックスからの切削

WAXからのNC切削の場合盛り上がったアール状の複雑なデザインからの切削等に向いています。 金属からの切削に比べると細かい物も速く彫ることが出来ます。 また厚みのある物(10ミリまで)を回転治具により180度回転させて裏表彫る場合にも適しています。 原型作成の必要の無い金やプラチナの一点物の作成等にはそのまま製品として鋳造出来ますが、量産の場合はWAXからSV原型を作成する必要があります。

クロスの場合

リングの場合

金属からの切削

金属からのNC切削の場合、そのまま原型として使用することが出来ます。 際をなるべく鋭利に表現したい場合などの原型作成に向きます。 デザインが複雑な場合、WAXに比べると切削に時間がかかる為コストがかかります。 また、薄い板から切り出し透かし彫りする場合や、切り出した板にレーザーにて細かい彫刻を施し原型にする場合に適しています。 セット可能な板の大きさは80㎜×80㎜でその内切削可能な範囲は75㎜×75㎜となります。

NC彫刻 料金表

| 切削時間 | 料金 |

|---|---|

| 1時間以内 | ¥ 6,000 |

| 2時間以内 | ¥ 10,800 |

| 3時間以内 | ¥ 15,400 |

| 4時間以内 | ¥ 19,700 |

| 5時間以内 | ¥ 23,800 |

| 6時間以内 | ¥ 27,600 |

| 7時間以内 | ¥ 31,200 |

| 8時間以内 | ¥ 34,600 |

| 9時間以内 | ¥ 37,700 |

| 10時間以内 | ¥ 40,600 |

| 11時間以内 | ¥ 43,200 |

| 12時間以内 | ¥ 45,600 |

| その他 | 料金 |

|---|---|

| データセット | ¥ 1,200~ |

| 位置セット(一回につき) | ¥ 600 |

| 刃物交換(一回につき) | ¥ 500 |

| 材料費 | ¥ 500~ |

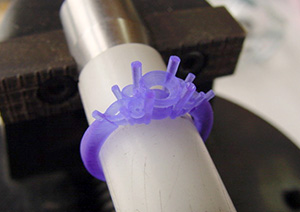

3Dプリント(光造形)

ジュエリー専用CAD(JCAD)を使用してパソコン上でアクセサリーのデーターを製作、3D画面上でお客様に全体のフォルムをご確認いただき、そのデータを元に光造形装置で樹脂原型を製作するサービスを行っております。

本来ならばその樹脂原型をそのまま石膏で埋没、焼失後キャストして地金に変換したいところですが、樹脂原型を石膏内で焼失させる際に若干膨張するため小さな爪、絵柄などの精密な部分が再現できにくくなります。

そこで当社では最初に樹脂原型を仕上げ、まず一度常温シリコンでゴム型を取りワックスモデルを製作、その後量産の場合は再度キャストし素材・ブランド刻印を打刻後に通常のゴム型を製作、量産する手法をとっています。短所としては、一点物の場合でも 常温シリコンゴム型 をあえて製作しなければならず、常温シリコンゴム型製作代金が発生する事です。長所はシリコンゴム型を保存できるので必要な時に再度同じ製品を製作できる事です。さらにサイズ展開が必要なリングなどは大原型として使用できるのために一つの原型を切断加工しながらゴム型を焼きサイズ展開するよりもかなり有利だと思います。

光造形製作プロセス

- デザイン画または話し合いでイメージを確認します。

- ジュエリー専用CADを使いデータを製作します。

- CADデータを製作後、映像でイメージを確認していただき、不具合があれば修正。

- 光造形装置にデータを転送、レーザーで樹脂をスポット硬化させながら樹脂原型を製作します。

- 樹脂原型を金属原型と同様の手順で仕上ます。

- 常温シリコンでゴム型を作製後、ワックスモデルをキャスト、仕上げて完成。

- 量産の場合は常温シリコン型からキャスト後仕上た物が原型となり再度通常の量産シリコンゴム型を焼きます。